随着食品工业的不断发展,食品安全和质量控制成为企业关注的核心。食品车间洁净工程系统作为保障生产环境洁净度的关键,结合现代信息技术,能显著提升生产效率和产品质量。本文将探讨食品车间洁净工程系统的构成、要求,以及信息系统集成服务在此领域的应用。

一、食品车间洁净工程系统概述

食品车间洁净工程系统旨在通过控制空气洁净度、温湿度、微生物和尘埃粒子等参数,为食品生产提供无污染的环境。该系统通常包括空气净化系统、通风与空调系统、洁净室结构设计和消毒设施等组件。例如,高效空气过滤器(HEPA)可去除空气中99.97%的微粒,而正压设计能防止外部污染物进入车间。

二、食品车间洁净工程系统的要求

为确保食品安全,洁净工程系统需符合国家标准和行业规范,如GB 50073《洁净厂房设计规范》和食品行业相关卫生标准。具体要求包括:

1. 洁净度等级:根据生产流程,设定不同的洁净区域,如一般洁净区(如包装区)和高级洁净区(如配料区),空气洁净度需达到相应等级(如ISO 5级或更高)。

2. 温湿度控制:通常温度应维持在18-26°C,湿度在45%-65%,以防止微生物滋生和产品变质。

3. 消毒与卫生:定期使用紫外线、臭氧或化学消毒剂进行环境消毒,并建立严格的清洁程序。

4. 人员管理:员工需穿戴洁净服、口罩和手套,并通过风淋室去除表面污染物。

这些要求不仅保障食品卫生,还能延长产品保质期,减少召回风险。

三、信息系统集成服务的应用

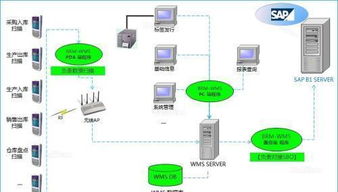

在食品车间洁净工程中,信息系统集成服务通过整合传感器、监控设备和数据分析平台,实现智能化管理。具体应用包括:

- 环境监控系统:集成温湿度、压差和微粒传感器,实时采集数据并传输至中央控制系统。当参数超标时,系统自动报警,并调整设备运行,确保环境稳定。

- 数据管理与追溯:利用物联网和大数据技术,记录洁净区的历史数据,便于追溯污染源和分析趋势。例如,结合食品生产管理系统,可快速识别问题批次,提高召回效率。

- 自动化控制:集成PLC(可编程逻辑控制器)和SCADA(监控与数据采集系统),实现通风、空调和消毒设备的自动调节,减少人为错误,提升能源效率。

- 远程监控与维护:通过云端平台,管理人员可远程访问车间数据,进行故障诊断和预测性维护,降低停机时间。

四、综合优势与未来展望

将信息系统集成服务融入食品车间洁净工程,可带来多重优势:提高生产效率、降低运营成本、增强合规性,并支持可持续发展。例如,通过智能优化,能耗可减少15%-20%。随着人工智能和5G技术的发展,洁净工程系统将更加自适应和高效,推动食品行业向智能化、绿色化转型。

食品车间洁净工程系统及其与信息系统集成服务的结合,是现代食品工业不可或缺的部分。企业应重视系统设计与维护,采用先进技术,以确保食品安全和竞争力。